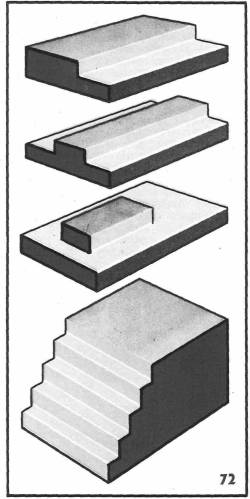

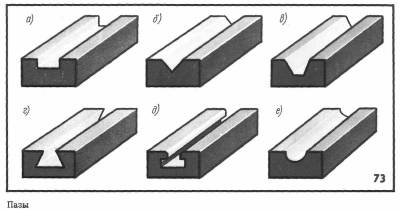

Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках.

К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования оказывают влияние на выбор метода обработки.

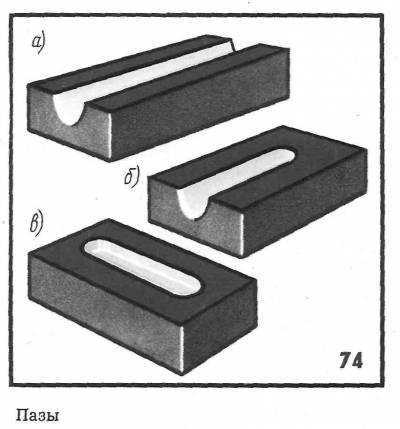

Фрезерование уступов и пазов производят дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами.

Фрезерование пазов и уступов дисковыми фрезами

Фреза дисковая

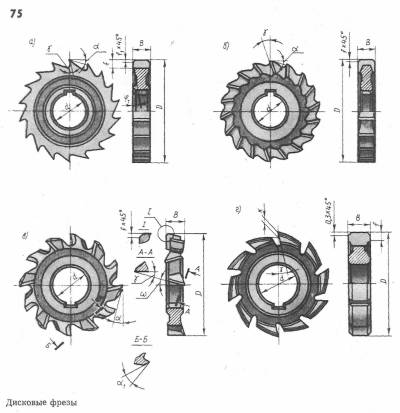

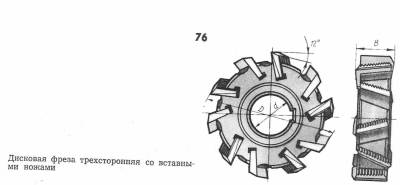

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов.Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (рис. 75, а по ГОСТ 3964 — 69), пазовые затылованные (рис. 75, г по ГОСТ 8543 — 71), трехсторонние с прямыми зубьями (рис. 75, б по ГОСТ 3755 — 69), трехсторонние с разнонаправленными мелкими и нормальными зубьями (рис. 75, в по ГОСТ 8474 — 60). Фрезы со вставными зубьями выполняются трехсторонними по ГОСТ 1669 — 69 (рис. 76). Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов. Основным типом дисковых фрез являются трехсторонние. Трехсторонняя фреза дисковая имеет зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс чистоты боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами.

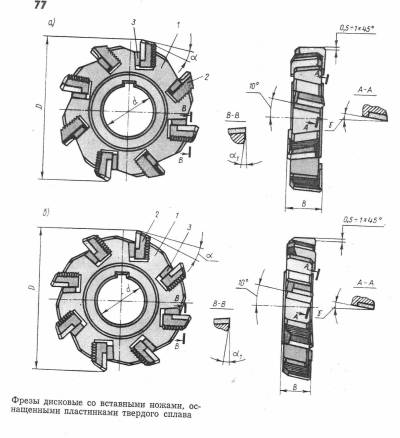

Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние по ГОСТ 5348 — 69 (рис. 77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей.

Крепление вставных ножей 2 в корпус 1 у обоих типов фрез осуществляется при помощи осевых рифлений и клина 3 с углом 5°.

Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежущих фрез).

Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производи-

тельность при обработке пазов и уступов. Дисковая фреза лучше «выдерживает» размер, чем концевая.

Выбор типа и размера дисковых фрез. Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — D, В, d и Z. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Обработку труднообрабатываемых материалов и при фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубьями.

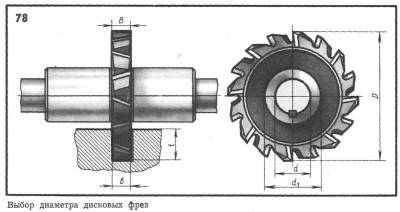

Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра фрезы возрастает ее стоимость.

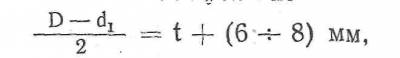

Как видно на рис. 78, при глубине фрезерования t и гарантированном зазоре между установочным кольцом и заготовкой в пределах (6-8) мм должно быть выполнено условие

откуда получим выражение для выбора минимального диаметра фрезь

где d1 — диаметр ступицы фрезы (установочного кольца).

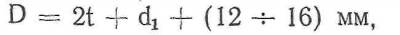

В табл. 5 приведена зависимость диаметра ступицы фрезы d1 от диаметра d отверстия для дисковых фрез.

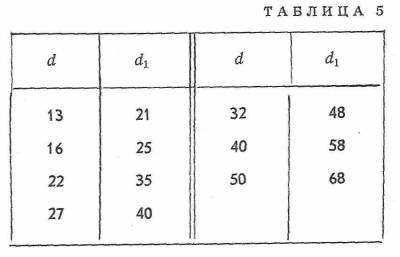

Наладку и настройку станка на фрезерование уступов дисковыми фрезами поясним на примере обработки уступов призмы (рис. 79, а, б). Выбор типоразмера дисковой фрезы зависит от размеров уступа, марки обрабатываемого материала, мощности электродвигателя станка и других условий.

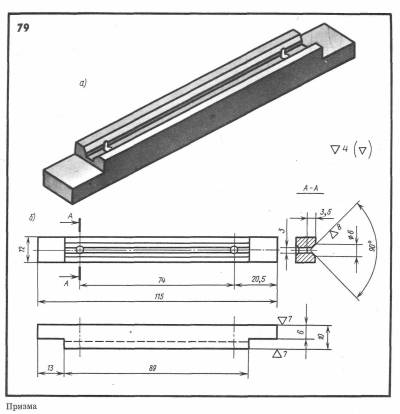

Фрезерование уступов дисковыми фрезами, как указывалось выше, обычно производят двусторонней дисковой фрезой. Однако в нашем случае следует выбрать трехстороннюю фрезу, так как надо поочередно обработать по одному уступу с каждой стороны призмы (рис. 80, а, б). Выбираем трехстороннюю фрезу со вставными ножами по ГОСТ 5348 — 69, оснащенными пластинками твердого сплава Т15К6. Диаметр фрезы D = 100 мм, ширина В=18 мм, число зубьев z = 8. При фрезеровании пазов и уступов тиски должны быть выверены с помощью рейсмуса или индикатора со стойкой и закреплены. Установку и закрепление заготовки производим в машинных тисках с подкладкой. Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической. Режимы фрезерования выбирают либо по справочникам, если они не указаны в операционных картах, либо непосредственно по операционным или инструкционным картам.

Режим фрезерования для нашего случая: В = 13 мм, t = 4 мм, sz = = 0,06 мм/зуб, v=335 м/мин. По графику (см. рис. 48) определяем число оборотов шпинделя станка — 1000 об/мин.

По графику (см. рис. 49) определяем минутную подачу — sM = = 500 мм/мин. Затем производят настройку станка на требуемое число оборотов шпинделя станка и требуемую минутную подачу.

Фрезерование каждого уступа состоит из следующих основных приемов:

1. Нажатием кнопки «Пуск» включить электродвигатель и шпиндель станка в направлении, противоположном направлению винтовой канавки фрезы.

2. Подвести заготовку ручным перемещением стола рукоятками продольного, поперечного и вертикального перемещений под вращающуюся фрезу до легкого касания боковыми режущими кромками заготовки. Затем вращением рукоятки вертикальной подачи опустить стол до выхода фрезы за габариты обрабатываемой заготовки. Далее вращением рукоятки поперечной подачи передвинуть заготовку в направлении фрезы на 13 мм, пользуясь лимбом поперечной подачи. Поднять стол до легкого касания вращающейся фрезой верхней плоскости заготовки. Вращением рукоятки продольной подачи вывести заготовку из-под фрезы, выключить станок и поднять стол на 4 мм, пользуясь лимбом вертикальной подачи. Застопорить вертикальные и поперечные салазки.

3. Установить кулачки механического выключения продольной подачи стола на длину фрезерования. Включить вновь вращение шпинделя, подать вручную заготовку вращением рукоятки продольной подачи стола по направлению к вращающейся фрезе, включить механическую продольную подачу и произвести фрезерование первого уступа (см. рис. 80, а). Выключить станок, не производя перемещений стола.

Проверить размер обработанного уступа по ширине и глубине с помощью штангенциркуля. Если размер выдержан неточно, следует исправить

дефекты обработки.

4. Порядок установки фрезы относительно заготовки при обработке второго уступа (см. рис. 80, б) зависит от того, какой из размеров надо выдержать точно (размер 13 мм или размер выступа между уступами 89 мм). Так как в нашем примере задан размер 13 мм, то порядок обработки второго уступа будет точно такой же, как и первого. Если бы требовалось выдержать размер выступа по длине, то после обработки первого уступа обработку второго уступа можно проводить по одному из двух вариантов в зависимости от длины выступа. При сравнительно короткой длине выступа следует возвратить стол в исходное положение до выхода фрезы за габариты обрабатываемой заготовки. Затем переместить стол в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, и профрезеровать второй уступ.

Последовательность обработки по второму варианту дадим лишь в общем виде.

Так как в нашем случае ширина выступа составляет 89 мм, а ширина фрезы равна 18 мм, то для перемещения стола в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, т. е. на 89+18 = = 107 мм, потребовалось бы сделать свыше 17 оборотов лимба поперечной подачи (при шаге винта поперечной подачи t = 6 мм). Поэтому в таких случаях получения точного размера выступа можно достичь путем фрезерования за два перехода — предварительный и окончательный. Предварительное фрезерование можно производить по разметке, оставляя припуск по длине выступа на окончательное фрезерование в пределах 1 — 2 мм.

После предварительного фрезерования произвести измерение длины выступа и в соответствии с полученным размером, определить число делений, на которое следует повернуть лимб поперечной подачи, не нарушая установки по высоте, и произвести окончательное фрезерование второго уступа. Второй вариант обработки уступов в единичном и мелкосерийном производстве является предпочтительным.

Наладка станка на фрезерование сквозных прямоугольных пазов дисковыми фрезами. При фрезеровании уступов точность размера уступа по ширине не зависит от ширины фрезы. Необходимо выполнять лишь одно условие: ширина фрезы должна быть больше ширины уступа (по возможности не более чем на 3 — 5 мм).

При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том случае, если биение торцовых зубьев фрезы равно нулю. При наличии биения зубьев фрезы размер профрезерованного такой фрезой паза будет соответственно больше размера ширины фрезы. Это следует иметь в виду, особенно при обработке точных по ширине пазов.

Установка на глубину резания может осуществляться по разметке. Для четкого выделения линий разметки заготовку предварительно окрашивают меловым раствором и на прочерченной чертилкой рейсмуса линии кернером наносят углубления (керны). Установку на глубину резания по линии разметки осуществляют пробными проходами. При этом следят за тем, чтобы фреза срезала припуск только на половину углублений от кернера.

При наладке станка на обработку пазов очень важно правильно установить фрезу относительно обрабатываемой заготовки. В том случае, когда заготовку устанавливают в специальном приспособлении, ее положение относительно фрезы определяется самим приспособлением.

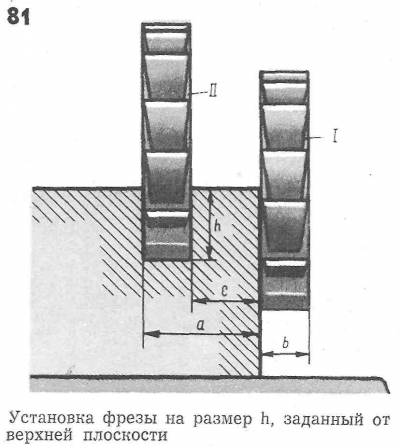

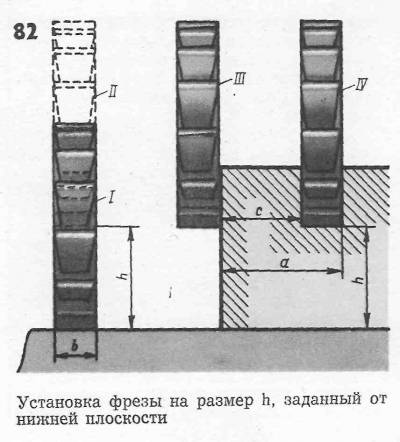

В том случае, когда обработка производится без специального приспособления, задача усложняется и решение ее зависит прежде всего от того, какие размеры должны быть выдержаны при обработке паза. Поясним это на примере. Допустим, требуется профрезеровать прямоугольный паз шириной b с размерами а и h, определяющими его положение на детали. На рис. 81 размер h отсчитывается от верхней плоскости заготовки, а на рис. 82 размер h задается от нижней опорной поверхности заготовки.

Порядок установки дисковой фрезы в первом случае (см. рис. 81) следующий. Вращающуюся фрезу подвести к боковой поверхности обрабатываемой заготовки до касания в виде следа (положение I). Затем опустить стол так, чтобы фреза оказалась выше верхней поверхности

заготовки и переместить его рукояткой поперечной подачи на размер а. Затем поднять стол на высоту, при которой фреза оставит легкий след на верхней поверхности детали. Далее, надо продвинуть стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и, подняв стол на размер h, включить продольную подачу и отфрезеровать паз (положение II).

Порядок установки на размер h, заданный от основания детали (см. рис. 82). Поднять стол до соприкосновения фрезы с поверхностью стола, если деталь установлена непосредственно на столе, или до соприкосновения с опорой, если деталь установлена в приспособлении (положение I). Затем опустить стол на размер h (положение II). После этого включить вращение фрезы и переместить стол до соприкосновения фрезы с обрабатываемой заготовкой и образования слабого следа от фрезы (положение III). Продвинуть теперь стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и переместить стол рукояткой поперечной подачи на размер а (положение IV). Включить продольную подачу и произвести фрезерование паза.

Если вместо размера а в обоих случаях был бы задан размер с, то перемещение стола в поперечном направлении следовало бы производить на величину с+В, где В — ширина фрезы.

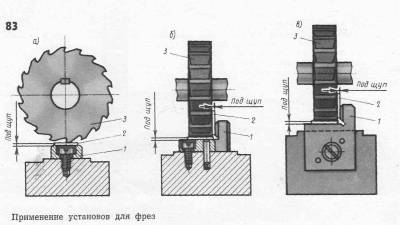

Точную установку фрез на заданную глубину производят с помощью специальных установок или габаритов, предусмотренных в приспособлении. На рис. 83 приведены схемы установки фрез на размер с помощью установов. Габарит 1 представляет собой стальную закаленную пластинку (рис. 83, а) или угольник (рис. 83, б, в), закрепленные на корпусе приспособления. Между установом и режущей кромкой зуба фрезы прокладывают мерный щуп 2 толщиной 3 — 5 мм, во избежание соприкосновения зуба фрезы 3 с закаленной поверхностью установа.

Если обработку одной и той же поверхности производят за два перехода (черновой и чистовой), то для установки фрезы от одного и того же габарита применяют щупы разной толщины.

Автор - nastia19071991

- Войдите, чтобы оставлять комментарии