Отделочные операции выполняются для повышения чистоты, точности обработки или создания на поверхности детали специально предусмотренной шероховатости определенного узора. С этой целью на токарных станках производят опиливание, полирование, доводку, тонкое точение, обкатывание, раскатывание, выглаживание и накатывание.

Инструменты. Опиливание выполняется напильниками различной формы: плоскими, квадратными, трехгранными, круглыми и др. Для грубых работ применяют драчевые напильники, для чистовых — личные и при необходимости получения высокой чистоты поверхности — бархатные. Они отличаются между собой количеством насечек на равной длине.

Перед пользованием напильники следует осмотреть и, если нужно, очистить от грязи и стружки металлической щеткой, перемещая ее вдоль насечек. Замасленные напильники предварительно натирают куском сухого мела или древесного угля.

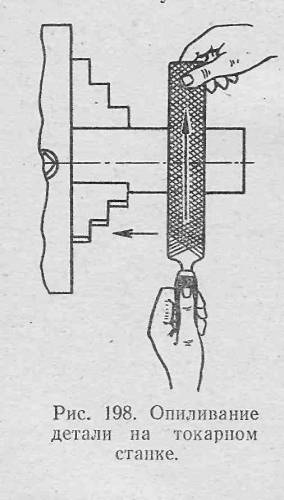

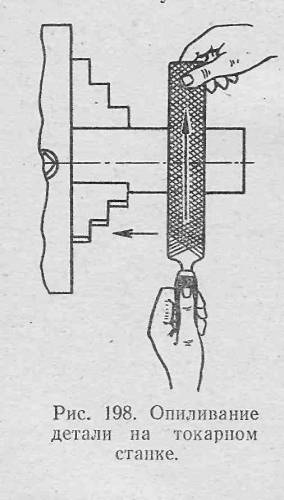

Приемы работы. Для предотвращения травм опиливание на токарном станке следует вести осторожно и внимательно. Пользоваться можно только напильниками с плотно насаженной ручкой. Во время опиливания токарь должен стоять примерно под углом 45 вправо к оси центров станка. Ручка напильника зажимается в левой руке, а противоположный конец его удерживают пальцами правой руки (рис. 198),

B процессе опиливания напильник располагают перпендикуляр но к оси детали, слегка прижимают к обрабатываемой поверхности и плавно перемещают одновременно вперед и в сторону. При движении назад нажим немного ослабляют. Быстрое и резкое движение напильника нарушает форму детали. Нажим на напильник должен быть одинаковым на протяжении всего

его хода, иначе снятие металла будет неравномерным, что приведет к искажению формы обрабатываемой поверхности.

Режим работы. Окружная скорость обрабатываемой поверхности при опиливании принимается равной 15—20 м/мин.

Инструменты. На токарных станках полирование осуществляется шлифовальными шкурками на бумаге или полотне. Сталь и цветные пластичные металлы обрабатывают корундовыми шкурками, чугун и хрупкие материалы — шкурками из карбида кремния. Зернистость шкурки (размер абразивных зерен в сотых долях миллиметра) принимается в зависимости от требуемой чистоты обрабатываемой поверхности в пределах 50—3;

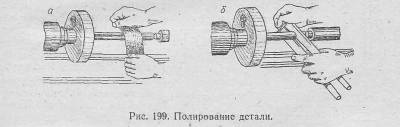

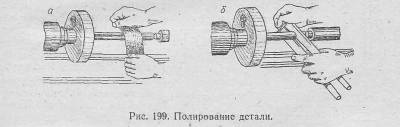

Приемы работы. Кусочек шкурки удерживают пальцами правой руки или обеими руками за ее концы (рис. 199, а), прижи-

мают к вращающейся, детали и перемещают возвратно-поступательно вдоль полируемой поверхности. Удерживать шкурку рукой в обхват нельзя, так как она может намотаться на деталь и защемить пальцы.

При полировании стоят у станка так же, как при опиливании, примерно под углом 45° вправо к оси центров станка. Передний конец шкурки удерживают левой рукой, противоположный — правой.

Полирование выполняют последовательно несколькими шкур-ками с постепенным уменьшением их зернистости.

Цилиндрические поверхности удобно полировать жимками (рис. 199, б). Они состоят из двух деревянных брусков, соединенных на одном конце кожей или металлическим шарниром. Во внутренние радиусные углубления брусков укладывается шлифовальная шкурка. Обрабатываемую поверхность охватывают жимком, который удерживают руками, и выполняют полирование действиям:: аналогичными вышеописанным.

При полировании деталь сильно нагревается и удлиняется. Поэтому, когда она поджата центром, надо периодически проверять, насколько туго он зажат, и, если требуется, немного ослабить.

Режим работы. Для получения лучшей чистоты поверхности число оборотов детали должно быть возможно большим. При окончательном полировании поверхность детали рекомендуется слегка смазать маслом или натереть шкурку мелом.

Сущность его состоит в срезании небольшого слоя металла с очень малой подачей и большой скоростью резания.

Требование к станкам для тонкого точения. Станки должны быть жесткие, точные (радиальное биение шпинделя не более 0,005 мм), быстроходные (число оборотов не менее 2000 об/мин) и иметь подачи менее 0,1 мм/об. Лимбы или индикаторные упоры должны позволять установку резцов на размер с точностью не менее 0,01 мм.

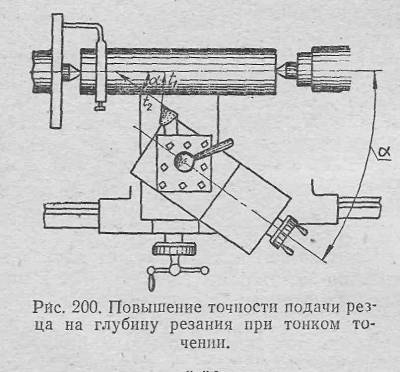

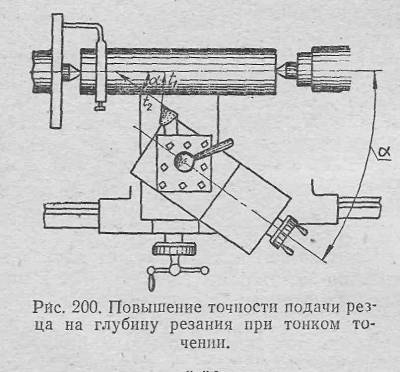

Не прибегая к специальным устройствам, точность подачи резца на глубину резания на любом токарном станке можно увеличить, пользуясь лимбом верхних салазок, повернутых на некоторый угол а оси центров станка (рис. 200). Если принять t — величину перемещения резца в угловом направлении, a t\ — перпендикулярно к оси детали, то необходимый угол разворота салазок а можно определить из формулы

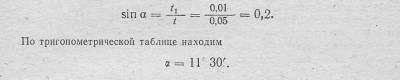

Пример. При цене деления лимба верхних салазок 0,05 мм необходимо увеличить точность перемещения резца на глубину резания до 0,01 мм. Определить угол поворота верхних салазок.

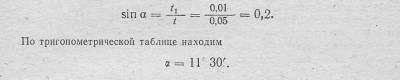

Решение. В данном случае /i=0,01 мм, t=0,05 мм,

По формуле (27)

Применяемые резцы. Резцы для тонкого точения оснащаются пластинками твердого сплава марок ВК2 или ВКЗМ для обработки чугуна и Т30К4 для сталей. Для цветных металлов и пластмасс применяют алмазные резцы.

После заточки резцы обязательно доводятся. Главная режущая кромка

должна быть острой, без фаски. Завалы или незначительные зазубрины на ней недопустимы.

Вершина скругляется радиусом 0,5— 1 мм:

Передний угол у для твердосплавных резцов при обработке стали от —5° до +5°, для чугуна — 0°. Для алмазных резцов при обтачивании у = — 4°, при растачивании у = 0°. Задний угол выполняется в пределах 6—12°.

Припуски и режимы резани я. Припуск под тонкое точение оставляют в пределах 0,25—0,4 мм на диаметр при диаметре детали до 125 мм.

Режимы резания обычно ограничиваются возможностями станка. Их рекомендуется выбирать в следующих пределах: глубина резания 0,05—0,2 мм; подача при предварительной обработке 0,1—0,2 мм/об, при окончательной — 0,02—0,08 мм/об; скорость резания для черных металлов 100—200 м/мин, для цветных — 200—500 м/мин.

В процессе доводки при помощи специальных инструментов— притиров, насыщенных абразивными порошками или пастами, с поверхности детали снимаются мельчайшие неровности, в результате чего она приобретает необходимую точность и чистоту.

Абразивные и связующие материалы. Рабочая поверхность притира насыщается абразивными порошками или пастами. Для этого применяют твердью абразивные материалы: порошки электрокорунда для доводки сталей и карбида кремния — для чугуна и других хрупких материалов.

Зернистость порошков выбирается в зависимости от требуемой чистоты обработки. Грубая доводка с чистотой V9—V1O выполняется шлифпорошками зернистостью 5—3, предварительная с чистотой до V 12 — микропорошками М40— М14; чистовая с чистотой до V 14 — микропорошками М10 — М5 (для микропорошков номер зернистости соответствует размерам зерен в микронах).

Из доводочных паст наибольшее распространение имеют пасты ГОИ. Они содержат мягкий абразивный материал — окись хрома (70—85%), а также активные химические и связующие вещества. Ими пользуются для доводки сталей и цветных металлов.

По доводочной способности пасты ГОИ делятся на грубые, средние и тонкие.

В качестве связующих и смазывающих материалов при доводке применяют керосин или минеральные масла.

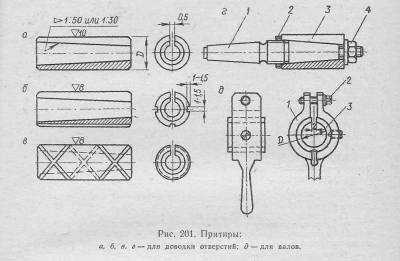

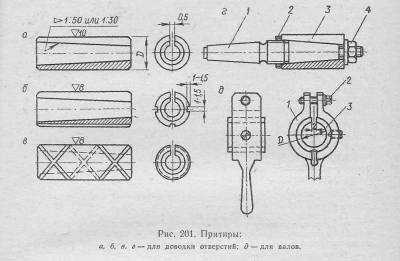

Притиры. Они представляют собой втулки с продольным разрезом, позволяющим регулировать их по диаметру для компенсации износа. Для отверстий малого диаметра применяются нерегулируемые притиры: в виде круглого стержня.

Окончательная доводка ведется притирами с гладкой поверхностью (рис. 201, а). Притиры для предварительной доводки (рис. 201, б и в) снабжены продольными или винтовыми канавками, в которых собираются

остатки абразивного материала во время работы.

Притиры 3 для обработки отверстий имеют коническое отверстие с конусностью 1:50 или реже 1:30. Они устанавливаются на оправку 1 с такой же конусностью (рис. 201, г) и могут регулироваться по диаметру за счет осевого перемещения гайками 2 и 4. Притиры 3 (рис. 201, д) для доводки валов устанавливаются в жимки 1 и регулируются винтом 2.

Материал притира выбирают в зависимости от его назначения и. применяемого абразивного материала.

При доводке твердыми абразивными материалами, зерна которых вдавливаются в притир, материал последнего должен быть мягче материала обрабатываемой детали. Кроме того, чем крупнее зерна применяемого порошка, тем следует выбирать более мягкий материал для притира.

Для грубой доводки рекомендуются притиры из мягкой стали, меди, бронзы, латуни, а для предварительной и чистовой — из мелкозернистого серого чугуна средней твердости (НВ 140—170).

Для работы мягкими абразивными материалами (пасты на основе окиси хрома, окиси железа., пасты ГОИ), зерна которых не шаржируются, притир должен иметь большую твердость, чем доводимая деталь. В этом случае хорошие результаты обеспечиваются применением притиров из закаленной стали или серого чугуна повышенной твердости (НВ 200—220).

Притиры изготавливаются с высокой точностью. Их погрешности геометрической формы не должны превышать 0,005—0,01 мм.

Для предотвращения заклинивания в процессе доводки диаметры притиров должны обеспечивать некоторый зазор в соединении с деталью. Рекомендуются следующие зазоры: для грубой доводки — 0,1—0,15 мм, для предварительной — 0,03—0,06 мм, для чистовой — 0,005—0,01 мм.

Подготовка притира к работе. Насыщение (шаржирование) поверхности притира твердыми абразивными материалами выполняется прямым или косвенным способом.

При прямом способе шаржирования поверхность притира слегка смачивается керосином или маслом и равномерно посыпается тонким слоем абразивного порошка. Затем абразивные зерна вдавливаются в притир посредством прокатывания его по стальной закаленной плите или раскатывания закаленным валиком.

Косвенный способ шаржирования более прост, но менее эффективен. В этом случае на смазанную поверхность притира посыпают абразивный порошок, который шаржируется в процессе доводки.

Паста ГОИ густо разводится керосином и равномерным тонким слоем наносится на поверхность притира.

Подготовка детали под доводку. Поверхность детали должна быть обработана под доводку чистовым, тонким точением или шлифованием. Чем меньший припуск будет оставлен под доводку, тем более точно и быстро можно выдержать требуемый размер и чистоту обработки. Под доводку рекомендуется оставлять припуск 0,01—0,03 на диаметр.

Приемы доводки. При доводке наружных цилиндрических поверхностей обрабатываемую деталь закрепляют в патроне или в центрах, а притир надевают на нее и равномерно медленно перемещают вручную вдоль вращающейся детали. По мере износа притир регулируют по диаметру.

Для отводки отверстий притир закрепляют в шпинделе или патроне, а надетую на него деталь удерживают руками и равномерно перемещают в продольном направлении.

Дополнительно насыщать притир можно только абразивным порошком или пастой той же зернистости или более крупной. Предварительную и чистовую доводки выполняют разными притирами.

Режим доводки. Окружная скорость детали или притира принимается при предварительной доводке 10—20 м/мин, при чистовой— с целью уменьшения нагрева и расширения детали скорость снижают до 5—6 м/мин

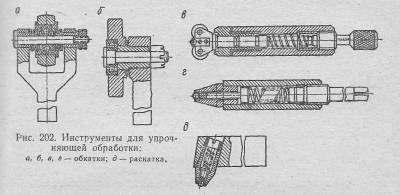

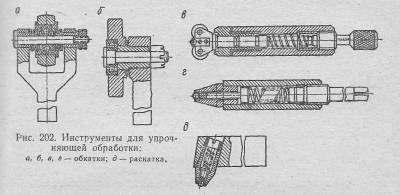

Инструменты. Обкатывание наружных поверхностей и раскатывание отверстий выполняются роликовыми и шариковыми обкатками и раскатками, выглаживание производится алмазными наконечниками.

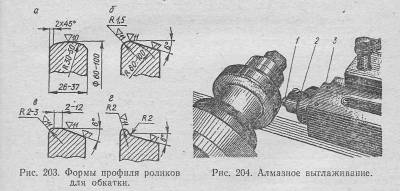

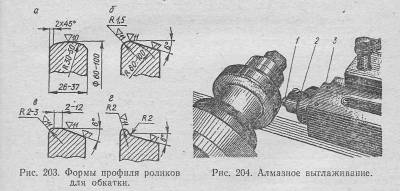

Обкатка с симметричным расположением ролика на двух опорах (рис. 202, а) используется для обработки наружных цилиндрических и конических поверхностей на проход. Ролик имеет сферический профиль (рис. 203, а). При необходимости обработки ступенчатых поверхностей, уступов и. торцов применяют обкатку с односторонним расположением ролика (рис. 202, б), формы рабочего профиля которого изображены на рис. 203, б, в и г. Для обкатыва-

ния уступов и торцов ролик располагают под углом 5—15° к обрабатываемой поверхности.

Ролики изготавливаются из легированных сталей Х12М или 9ХС и закаливаются до твердости HRC 58—65.

Шариковые обкатки и раскатки (рис. 202, в, г, д) снабжены пружиной, которая обеспечивает равномерное давление шарика на деталь. Необходимое давление пружины в зависимости от свойства обрабатываемого материала устанавливается регулировочным винтом. Такие обкатки и раскатки позволяют успешно обрабатывать нежесткие детали, так как шарик, имея точечный контакт с поверхностью, не нуждается в сильном поджиме. Обкатки (рис. 202, в) удобны для обработки торцов и уступов.

Для обкаток используются шарики из подшипников качения.

Алмазные наконечники 1 (рис. 204) предназначены для выглаживания поверхности детали. Они представляют собой державку с алмазом, рабочая поверхность которого имеет сферическую или цилиндрическую форму. Наконечники закрепляются в цилиндрической оправке 2 и совместно с ней устанавливаются в корпус 3. Требуемое давление алмаза на обрабатываемую поверхность создается регулируемой пружиной, помещенной внутрь корпуса.

Подготовка поверхности детали. Под упрочняющую обработку поверхность детали подготавливают чистовым точением. Степень шероховатости должна находиться в пределах 5—6 классов чистоты. При этом необходимо учитывать, что диаметр поверхности в процессе упрочняющей обработки может изменяться до 0,02— 0,03 мм. Поэтому наружные поверхности детали следует выполнять по наибольшему предельному

размеру, а внутренние— по наименьшему.

Приемы работы. Упрочняющий инструмент, закрепленный в резцедержателе станка, подводят вплотную к поверхности вращающейся детали. Производят не сильный, но достаточно плотный поджим и за 2—3 возвратно-поступательных прохода с механической подачей осуществляют обработку до достижения требуемой чистоты поверхности. Для уменьшения трения и нагревания детали обрабатываемую поверхность рекомендуется смазать маслом.

Режим обработки. Подача: при обкатывании шариком — не более 0,1 мм/об, роликом с радиусным профилем — 0,1—0,2 мм/об. Выглаживание алмазом выполняется с подачей 0,03—0,06 мм/об.

Скорость вращения изделия 40—80 м/мин.

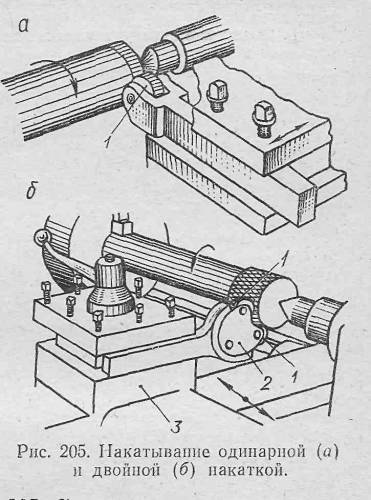

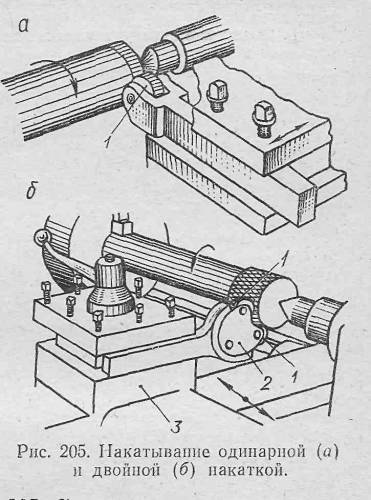

Инструменты и их установка на станке. Накатывание выполняется накатками, состоящими из накатного ролика и державки (рис. 205), Для нанесения прямого узора (рис. 205, а) пользуются однороликовой накаткой, сетчатого (рис. 205, б) — двухроликовой, соответственно с правым и левым направлениями рифлений.

Накатные ролики 1 изготавливаются из инструментальных сталей У1-2А или ХВГ и закаливаются до твердости HRC 63—65. На цилиндрической поверхности роликов фрезерованием выполняются рифления с углом профиля 70° для накатывания стальных деталей и 90°— для деталей из цветных металлов. В зависимости от диаметра обрабатываемой детали рифления располагают по окружности с шагом от 0,5 до 1,6 мм.

Накатка закрепляется с наименьшим вылетом в резцедержателе суппорта так, чтобы образующая ролика, располагалась строго параллельно оси детали. Проверку выполняют по обрабатываемой поверхности на просвет. Ось ролика однороликовой накатки должна находиться на уровне оси центров станка. Для двухроликовой накатки точность установки по высоте: не имеет существенного значения, так как в этом случае ролики самоустанавливаются по обрабатываемой поверхности за счет шарнирного соединения обоймы 2 с державкой 3 (см. рис. 205, б),

Подготовка поверхности детали под накатывание. При накатывании металл выдавливается. Поэтому поверхность детали обтачивают под накатывание до диаметра, меньше номинального на 0,25—0,5 шага рифлений.

Приемы накатывания. Ролики подводят вплотную к вращающейся детали и ручной поперечной подачей вдавливают в обрабатываемую поверхность на некоторую глубину. Выключив вращение детали, проверяют точность образовавшегося рисунка. Затем включают вращение шпинделя и продольную подачу и выполняют накатывание на требуемую длину за несколько проходов в обе стороны до получения полной высоты рифлений.

Отводить ролики от обрабатываемой поверхности в течение всего процесса накатывания нельзя, так как они вторично могут не попасть в предыдущие рифления и рисунок накатки исказится.

Накатные ролики следует периодически очищать проволочной щеткой от застрявших в углублениях металлических частиц.

Режим накатывания. Продольную подачу принимают примерно равной удвоенной величине шага рифлений (1—2,5 мм/об), скорость вращения детали — в пределах 15—20 м/мин. Обрабатываемую поверхность смазывают маслом.

Автор - nastia19071991

§ 1. Опиливание

Назначение. Опиливание производят для зачистки поверхностей, удаления заусенцев, снятия небольших фасок, а также для срезания незначительного слоя металла, когда диаметр после обтачивания получился больше требуемого.Инструменты. Опиливание выполняется напильниками различной формы: плоскими, квадратными, трехгранными, круглыми и др. Для грубых работ применяют драчевые напильники, для чистовых — личные и при необходимости получения высокой чистоты поверхности — бархатные. Они отличаются между собой количеством насечек на равной длине.

Перед пользованием напильники следует осмотреть и, если нужно, очистить от грязи и стружки металлической щеткой, перемещая ее вдоль насечек. Замасленные напильники предварительно натирают куском сухого мела или древесного угля.

Приемы работы. Для предотвращения травм опиливание на токарном станке следует вести осторожно и внимательно. Пользоваться можно только напильниками с плотно насаженной ручкой. Во время опиливания токарь должен стоять примерно под углом 45 вправо к оси центров станка. Ручка напильника зажимается в левой руке, а противоположный конец его удерживают пальцами правой руки (рис. 198),

B процессе опиливания напильник располагают перпендикуляр но к оси детали, слегка прижимают к обрабатываемой поверхности и плавно перемещают одновременно вперед и в сторону. При движении назад нажим немного ослабляют. Быстрое и резкое движение напильника нарушает форму детали. Нажим на напильник должен быть одинаковым на протяжении всего

его хода, иначе снятие металла будет неравномерным, что приведет к искажению формы обрабатываемой поверхности.

Режим работы. Окружная скорость обрабатываемой поверхности при опиливании принимается равной 15—20 м/мин.

§ 2. Полирование

Назначение. Полирование выполняют для повышения чистоты и блеска поверхностей, а также подготовки их под электролитическое покрытие хромом или никелем.Инструменты. На токарных станках полирование осуществляется шлифовальными шкурками на бумаге или полотне. Сталь и цветные пластичные металлы обрабатывают корундовыми шкурками, чугун и хрупкие материалы — шкурками из карбида кремния. Зернистость шкурки (размер абразивных зерен в сотых долях миллиметра) принимается в зависимости от требуемой чистоты обрабатываемой поверхности в пределах 50—3;

Приемы работы. Кусочек шкурки удерживают пальцами правой руки или обеими руками за ее концы (рис. 199, а), прижи-

мают к вращающейся, детали и перемещают возвратно-поступательно вдоль полируемой поверхности. Удерживать шкурку рукой в обхват нельзя, так как она может намотаться на деталь и защемить пальцы.

При полировании стоят у станка так же, как при опиливании, примерно под углом 45° вправо к оси центров станка. Передний конец шкурки удерживают левой рукой, противоположный — правой.

Полирование выполняют последовательно несколькими шкур-ками с постепенным уменьшением их зернистости.

Цилиндрические поверхности удобно полировать жимками (рис. 199, б). Они состоят из двух деревянных брусков, соединенных на одном конце кожей или металлическим шарниром. Во внутренние радиусные углубления брусков укладывается шлифовальная шкурка. Обрабатываемую поверхность охватывают жимком, который удерживают руками, и выполняют полирование действиям:: аналогичными вышеописанным.

При полировании деталь сильно нагревается и удлиняется. Поэтому, когда она поджата центром, надо периодически проверять, насколько туго он зажат, и, если требуется, немного ослабить.

Режим работы. Для получения лучшей чистоты поверхности число оборотов детали должно быть возможно большим. При окончательном полировании поверхность детали рекомендуется слегка смазать маслом или натереть шкурку мелом.

§ 3. Тонкое точение

Назначение и сущность. Тонким точением обрабатывают наружные и внутренние поверхности с точностью до 1—2 классов и чистотой 8—10 классов. Такой вид обработки во многих Случаях может заменить шлифование.;Сущность его состоит в срезании небольшого слоя металла с очень малой подачей и большой скоростью резания.

Требование к станкам для тонкого точения. Станки должны быть жесткие, точные (радиальное биение шпинделя не более 0,005 мм), быстроходные (число оборотов не менее 2000 об/мин) и иметь подачи менее 0,1 мм/об. Лимбы или индикаторные упоры должны позволять установку резцов на размер с точностью не менее 0,01 мм.

Не прибегая к специальным устройствам, точность подачи резца на глубину резания на любом токарном станке можно увеличить, пользуясь лимбом верхних салазок, повернутых на некоторый угол а оси центров станка (рис. 200). Если принять t — величину перемещения резца в угловом направлении, a t\ — перпендикулярно к оси детали, то необходимый угол разворота салазок а можно определить из формулы

Пример. При цене деления лимба верхних салазок 0,05 мм необходимо увеличить точность перемещения резца на глубину резания до 0,01 мм. Определить угол поворота верхних салазок.

Решение. В данном случае /i=0,01 мм, t=0,05 мм,

По формуле (27)

Применяемые резцы. Резцы для тонкого точения оснащаются пластинками твердого сплава марок ВК2 или ВКЗМ для обработки чугуна и Т30К4 для сталей. Для цветных металлов и пластмасс применяют алмазные резцы.

После заточки резцы обязательно доводятся. Главная режущая кромка

должна быть острой, без фаски. Завалы или незначительные зазубрины на ней недопустимы.

Вершина скругляется радиусом 0,5— 1 мм:

Передний угол у для твердосплавных резцов при обработке стали от —5° до +5°, для чугуна — 0°. Для алмазных резцов при обтачивании у = — 4°, при растачивании у = 0°. Задний угол выполняется в пределах 6—12°.

Припуски и режимы резани я. Припуск под тонкое точение оставляют в пределах 0,25—0,4 мм на диаметр при диаметре детали до 125 мм.

Режимы резания обычно ограничиваются возможностями станка. Их рекомендуется выбирать в следующих пределах: глубина резания 0,05—0,2 мм; подача при предварительной обработке 0,1—0,2 мм/об, при окончательной — 0,02—0,08 мм/об; скорость резания для черных металлов 100—200 м/мин, для цветных — 200—500 м/мин.

§ 4. Доводка

Назначение и сущность. Доводка поверхностей выполняется для повышения их точности до 1—2 классов и чистоты свыше 9-го класса.В процессе доводки при помощи специальных инструментов— притиров, насыщенных абразивными порошками или пастами, с поверхности детали снимаются мельчайшие неровности, в результате чего она приобретает необходимую точность и чистоту.

Абразивные и связующие материалы. Рабочая поверхность притира насыщается абразивными порошками или пастами. Для этого применяют твердью абразивные материалы: порошки электрокорунда для доводки сталей и карбида кремния — для чугуна и других хрупких материалов.

Зернистость порошков выбирается в зависимости от требуемой чистоты обработки. Грубая доводка с чистотой V9—V1O выполняется шлифпорошками зернистостью 5—3, предварительная с чистотой до V 12 — микропорошками М40— М14; чистовая с чистотой до V 14 — микропорошками М10 — М5 (для микропорошков номер зернистости соответствует размерам зерен в микронах).

Из доводочных паст наибольшее распространение имеют пасты ГОИ. Они содержат мягкий абразивный материал — окись хрома (70—85%), а также активные химические и связующие вещества. Ими пользуются для доводки сталей и цветных металлов.

По доводочной способности пасты ГОИ делятся на грубые, средние и тонкие.

В качестве связующих и смазывающих материалов при доводке применяют керосин или минеральные масла.

Притиры. Они представляют собой втулки с продольным разрезом, позволяющим регулировать их по диаметру для компенсации износа. Для отверстий малого диаметра применяются нерегулируемые притиры: в виде круглого стержня.

Окончательная доводка ведется притирами с гладкой поверхностью (рис. 201, а). Притиры для предварительной доводки (рис. 201, б и в) снабжены продольными или винтовыми канавками, в которых собираются

остатки абразивного материала во время работы.

Притиры 3 для обработки отверстий имеют коническое отверстие с конусностью 1:50 или реже 1:30. Они устанавливаются на оправку 1 с такой же конусностью (рис. 201, г) и могут регулироваться по диаметру за счет осевого перемещения гайками 2 и 4. Притиры 3 (рис. 201, д) для доводки валов устанавливаются в жимки 1 и регулируются винтом 2.

Материал притира выбирают в зависимости от его назначения и. применяемого абразивного материала.

При доводке твердыми абразивными материалами, зерна которых вдавливаются в притир, материал последнего должен быть мягче материала обрабатываемой детали. Кроме того, чем крупнее зерна применяемого порошка, тем следует выбирать более мягкий материал для притира.

Для грубой доводки рекомендуются притиры из мягкой стали, меди, бронзы, латуни, а для предварительной и чистовой — из мелкозернистого серого чугуна средней твердости (НВ 140—170).

Для работы мягкими абразивными материалами (пасты на основе окиси хрома, окиси железа., пасты ГОИ), зерна которых не шаржируются, притир должен иметь большую твердость, чем доводимая деталь. В этом случае хорошие результаты обеспечиваются применением притиров из закаленной стали или серого чугуна повышенной твердости (НВ 200—220).

Притиры изготавливаются с высокой точностью. Их погрешности геометрической формы не должны превышать 0,005—0,01 мм.

Для предотвращения заклинивания в процессе доводки диаметры притиров должны обеспечивать некоторый зазор в соединении с деталью. Рекомендуются следующие зазоры: для грубой доводки — 0,1—0,15 мм, для предварительной — 0,03—0,06 мм, для чистовой — 0,005—0,01 мм.

Подготовка притира к работе. Насыщение (шаржирование) поверхности притира твердыми абразивными материалами выполняется прямым или косвенным способом.

При прямом способе шаржирования поверхность притира слегка смачивается керосином или маслом и равномерно посыпается тонким слоем абразивного порошка. Затем абразивные зерна вдавливаются в притир посредством прокатывания его по стальной закаленной плите или раскатывания закаленным валиком.

Косвенный способ шаржирования более прост, но менее эффективен. В этом случае на смазанную поверхность притира посыпают абразивный порошок, который шаржируется в процессе доводки.

Паста ГОИ густо разводится керосином и равномерным тонким слоем наносится на поверхность притира.

Подготовка детали под доводку. Поверхность детали должна быть обработана под доводку чистовым, тонким точением или шлифованием. Чем меньший припуск будет оставлен под доводку, тем более точно и быстро можно выдержать требуемый размер и чистоту обработки. Под доводку рекомендуется оставлять припуск 0,01—0,03 на диаметр.

Приемы доводки. При доводке наружных цилиндрических поверхностей обрабатываемую деталь закрепляют в патроне или в центрах, а притир надевают на нее и равномерно медленно перемещают вручную вдоль вращающейся детали. По мере износа притир регулируют по диаметру.

Для отводки отверстий притир закрепляют в шпинделе или патроне, а надетую на него деталь удерживают руками и равномерно перемещают в продольном направлении.

Дополнительно насыщать притир можно только абразивным порошком или пастой той же зернистости или более крупной. Предварительную и чистовую доводки выполняют разными притирами.

Режим доводки. Окружная скорость детали или притира принимается при предварительной доводке 10—20 м/мин, при чистовой— с целью уменьшения нагрева и расширения детали скорость снижают до 5—6 м/мин

§ 5. Упрочняющая обработка поверхности обкатыванием, раскатыванием и выглаживанием

Назначение. Этими видами обработки предусматривается цель упрочнения поверхностного слоя детали, повышения его износостойкости и улучшения чистоты поверхности до 8—10 классов. Процесс протекает без снятия стружки за счет разглаживания шероховатости, полученной после точения.Инструменты. Обкатывание наружных поверхностей и раскатывание отверстий выполняются роликовыми и шариковыми обкатками и раскатками, выглаживание производится алмазными наконечниками.

Обкатка с симметричным расположением ролика на двух опорах (рис. 202, а) используется для обработки наружных цилиндрических и конических поверхностей на проход. Ролик имеет сферический профиль (рис. 203, а). При необходимости обработки ступенчатых поверхностей, уступов и. торцов применяют обкатку с односторонним расположением ролика (рис. 202, б), формы рабочего профиля которого изображены на рис. 203, б, в и г. Для обкатыва-

ния уступов и торцов ролик располагают под углом 5—15° к обрабатываемой поверхности.

Ролики изготавливаются из легированных сталей Х12М или 9ХС и закаливаются до твердости HRC 58—65.

Шариковые обкатки и раскатки (рис. 202, в, г, д) снабжены пружиной, которая обеспечивает равномерное давление шарика на деталь. Необходимое давление пружины в зависимости от свойства обрабатываемого материала устанавливается регулировочным винтом. Такие обкатки и раскатки позволяют успешно обрабатывать нежесткие детали, так как шарик, имея точечный контакт с поверхностью, не нуждается в сильном поджиме. Обкатки (рис. 202, в) удобны для обработки торцов и уступов.

Для обкаток используются шарики из подшипников качения.

Алмазные наконечники 1 (рис. 204) предназначены для выглаживания поверхности детали. Они представляют собой державку с алмазом, рабочая поверхность которого имеет сферическую или цилиндрическую форму. Наконечники закрепляются в цилиндрической оправке 2 и совместно с ней устанавливаются в корпус 3. Требуемое давление алмаза на обрабатываемую поверхность создается регулируемой пружиной, помещенной внутрь корпуса.

Подготовка поверхности детали. Под упрочняющую обработку поверхность детали подготавливают чистовым точением. Степень шероховатости должна находиться в пределах 5—6 классов чистоты. При этом необходимо учитывать, что диаметр поверхности в процессе упрочняющей обработки может изменяться до 0,02— 0,03 мм. Поэтому наружные поверхности детали следует выполнять по наибольшему предельному

размеру, а внутренние— по наименьшему.

Приемы работы. Упрочняющий инструмент, закрепленный в резцедержателе станка, подводят вплотную к поверхности вращающейся детали. Производят не сильный, но достаточно плотный поджим и за 2—3 возвратно-поступательных прохода с механической подачей осуществляют обработку до достижения требуемой чистоты поверхности. Для уменьшения трения и нагревания детали обрабатываемую поверхность рекомендуется смазать маслом.

Режим обработки. Подача: при обкатывании шариком — не более 0,1 мм/об, роликом с радиусным профилем — 0,1—0,2 мм/об. Выглаживание алмазом выполняется с подачей 0,03—0,06 мм/об.

Скорость вращения изделия 40—80 м/мин.

§ 6. Накатывание

Назначение. Накатыванием создается на поверхностях некоторых деталей (ручках, головках винтов и т. д.) специально предусмотренная шероховатость в виде рифлений определенного узора.Инструменты и их установка на станке. Накатывание выполняется накатками, состоящими из накатного ролика и державки (рис. 205), Для нанесения прямого узора (рис. 205, а) пользуются однороликовой накаткой, сетчатого (рис. 205, б) — двухроликовой, соответственно с правым и левым направлениями рифлений.

Накатные ролики 1 изготавливаются из инструментальных сталей У1-2А или ХВГ и закаливаются до твердости HRC 63—65. На цилиндрической поверхности роликов фрезерованием выполняются рифления с углом профиля 70° для накатывания стальных деталей и 90°— для деталей из цветных металлов. В зависимости от диаметра обрабатываемой детали рифления располагают по окружности с шагом от 0,5 до 1,6 мм.

Накатка закрепляется с наименьшим вылетом в резцедержателе суппорта так, чтобы образующая ролика, располагалась строго параллельно оси детали. Проверку выполняют по обрабатываемой поверхности на просвет. Ось ролика однороликовой накатки должна находиться на уровне оси центров станка. Для двухроликовой накатки точность установки по высоте: не имеет существенного значения, так как в этом случае ролики самоустанавливаются по обрабатываемой поверхности за счет шарнирного соединения обоймы 2 с державкой 3 (см. рис. 205, б),

Подготовка поверхности детали под накатывание. При накатывании металл выдавливается. Поэтому поверхность детали обтачивают под накатывание до диаметра, меньше номинального на 0,25—0,5 шага рифлений.

Приемы накатывания. Ролики подводят вплотную к вращающейся детали и ручной поперечной подачей вдавливают в обрабатываемую поверхность на некоторую глубину. Выключив вращение детали, проверяют точность образовавшегося рисунка. Затем включают вращение шпинделя и продольную подачу и выполняют накатывание на требуемую длину за несколько проходов в обе стороны до получения полной высоты рифлений.

Отводить ролики от обрабатываемой поверхности в течение всего процесса накатывания нельзя, так как они вторично могут не попасть в предыдущие рифления и рисунок накатки исказится.

Накатные ролики следует периодически очищать проволочной щеткой от застрявших в углублениях металлических частиц.

Режим накатывания. Продольную подачу принимают примерно равной удвоенной величине шага рифлений (1—2,5 мм/об), скорость вращения детали — в пределах 15—20 м/мин. Обрабатываемую поверхность смазывают маслом.

Автор - nastia19071991

- Войдите, чтобы оставлять комментарии