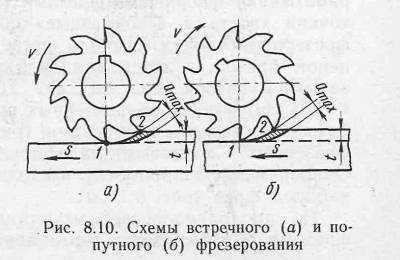

При встречном фрезеровании нагрузка на зуб фрезы увеличивается постепенно, резание начинается в точке 1 и заканчивается в точке 2 с наибольшей толщиной атах срезаемого слоя (рис. 8.10, а).

При попутном фрезеровании зуб начинает резание со слоя наибольшей толщины, поэтому в момент входа зуба в контакт с обрабатываемой заготовкой наблюдается явление удара. При встречном фрезеровании процесс резания происходит спокойнее, так как толщина срезанного слоя возрастает плавно и, следовательно, нагрузка на станок возрастает постепенно. Попутное фрезерование следует выполнять на станках, имеющих достаточную жесткость и виброустойчивость, и главным образом при отсутствии зазора в сопряжении ходовой винт—гайка продольной подачи стола.

При обработке заготовок с черной поверхностью (по корке) попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременный износ и выход из строя фрезы. При фрезеровании заготовок с предварительно обработанными поверхностями попутное фрезерование предпочтительнее встречного, что объясняется следующим. При попутном фрезеровании заготовка прижимается к столу, а стол к направляющим, благодаря чему повышаются жесткость

инструмента и качество обработанной поверхности. При встречном же фрезеровании фреза стремится оторвать заготовку от поверхности стола.

Как при попутном, так и при встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет выполнять черновое и чистовое фрезерование за одну операцию.

Для фрезерования заготовку устанавливают и закрепляют на столе станка. В единичном и мелкосерийном производстве для этого применяют универсальные приспособления (машинные тиски, прижимные планки и т. д.),

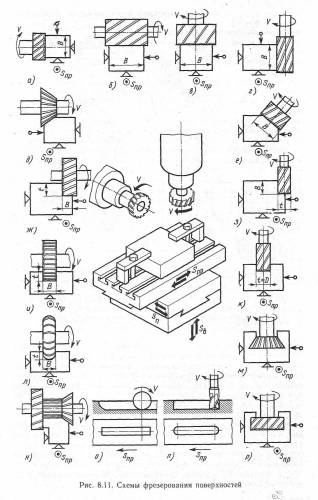

а в серийном и массовом — специальные приспособления. На рис. 8.11 показаны схемы фрезерования поверхностей на универсальных фрезерных станках.

При фрезеровании на горизонтально-фрезерных станках, как правило, используют продольную Sn9 и реже поперечную S„ и вертикальную SB подачи. На вертикально-фрезерных станках используют продольную и поперечную подачи в зависимости от пространственного расположения обрабатываемой поверхности, а вертикальную подачу практически не используют. Вертикальные поверхности на горизонтально-фрезерных станках (рис. 8.11, а) обрабатывают торцовыми насадными фрезами или фрезерными головками, а на вертикально-фрезерных (рис. 8.11, г) — концевыми фрезами.

Горизонтальные поверхности обрабатывают цилиндрическими фрезами на горизонтально-фрезерных станках (рис. 8.11,б) и торцовыми насадными фрезами на вертикально-фрезерных станках (рис. 8.11, в).

Узкие наклонные поверхности на горизонтально-фрезерных станках получают угловой фрезой (рис. 8.11,5). Широкие наклонные поверхности удобнее обрабатывать на вертикально-фрезерных станках с поворотной шпиндельной головкой (рис. 8.11, е) торцовой насадкой или концевой фрезами. Уступы и прямоугольные пазы на горизонтально-фрезерных станках обрабатывают соответственно дисковыми двухсторонними (рис. 8.11, ж) и трехсторонними (рис. 8.11,е), а на вертикально-фрезерных станках— концевыми (рис. 8.11, з, к) фрезами. Фасонные поверхности обрабатывают фасонными фрезами (рис. 8.11,л). Пазы типа «ласточкин хвост» и «Т-образные» обрабатывают на вертикально-фрезерных станках: сначала фрезеруют прямоугольный паз концевой фрезой, а затем концевой угловой (рис. 8.11, ж) или Т-образной фрезой (рис. 8.11,р).

На горизонтально-фрезерных станках шпоночные пазы обрабатывают дисковыми фрезами (рис. 8.11,о), а на вертикально-фрезерных—концевыми или шпоночными фрезами (рис. 8.11, и). Одновременную обработку нескольких поверхностей выполняют набором фрез (рис. 8.11, и).

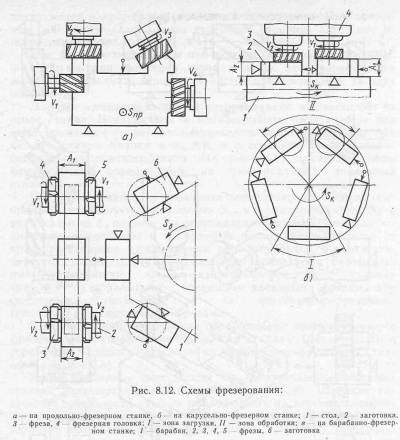

На продольно-фрезерных станках торцовыми и насадными фрезами обрабатывают вертикальные, горизонтальные, наклонные поверхности, уступы и пазы. Можно вести одновременную обработку нескольких поверхностей (рис.8.12, а). Для обработки пазов используют соответствующие угловые и концевые фрезы. На карусельно-фрезерных станках обработку горизонтальных поверхностей (в основном торцовыми насадными фрезами) ведут при непрерывном вращении стола (рис. 8.12,6). Одна фреза выполняет черновую обработку в размер А\, вторая — окончательную обработку в размер А2. У барабанно-фрезерных станков стол-барабан имеет горизонтальную ось вращения; фрезы верхних фрезерных головок выполняют предварительную обработку (рис. 8.12, в) в размер А\, а фрезы нижних головок — окончательную обработку в размер А2. Вертикальные поверхности обрабатывают торцовыми насадными фрезами со вставными ножами, а сложные фасонные поверхности — на копировально-фрезерных станках.

КЛАССИФИКАЦИЯ И КОНСТРУКЦИЯ ФРЕЗ

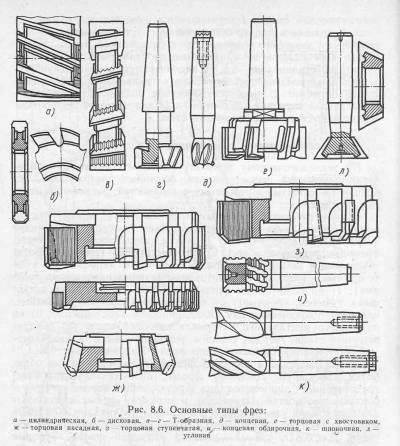

По технологическому признаку различают фрезы для обработки плоскостей, пазов, шлицев, фасонных поверхностей, тел вращения, зубчатых и резьбовых поверхностей, разрезания материала и др.

По конструктивным признакам фрезы подразделяют следующим образом: 1) по расположению зубьев на исходном цилиндре (торцовые, цилиндрические, дисковые, двухсторонние, угловые, фасонные, концевые и др.); 2) по конструкции зуба (с острозаточенными и затылованными зубьями); 3) по направлению зуба (с прямыми, наклонными, винтовыми, равнонаправленными зубьями); 4) по конструкции фрезы (цельные, составные, со вставными зубьями, сборные); 5) по способу крепления (насадные, концевые с коническим или цилиндрическим хвостовиком); 6) по виду инструментального материала режущей части (из быстрорежущей стали, твердых сплавов, режущей керамики, сверхтвердых материалов). Основные типы фрез показаны на рис. 8.6.

Цилиндрические и торцовые фрезы предназначены для обработки плоскостей. Дисковые фрезы (пазовые, двухсторонние, трехсторонние) применяют для фрезерования пазов, уступов и боковых плоскостей. Прорезные и отрезные фрезы используют для прорезания узких пазов и разрезания материалов. Концевые фрезы применяют для обработки пазов, уступов и плоскостей шириной B<0,8D, где D — диаметр концевой фрезы. Угловые фрезы применяют в основном для фрезерования стружечных канавок режущих инструментов и скосов. Фасонные фрезы предназначены для фрезерования фасонных поверхностей.

Фрезы изготовляют цельными и сборными (корпус из конструкционной стали, а режущие зубья из быстрорежущей стали или твердого сплава). Цилиндрические фрезы диаметром до 90 мм, торцовые насадные фрезы диаметром до 110 мм, дисковые трехсторонние фрезы с мелким зубом, дисковые пазовые, угловые, фасонные, отрезные, прорезные, концевые и шпоночные фрезы изготовляют цельными. Цилиндрические торцовые и дисковые фрезы диаметром более 75 мм и торцовые фрезерные головки изготовляют со вставными зубьями.

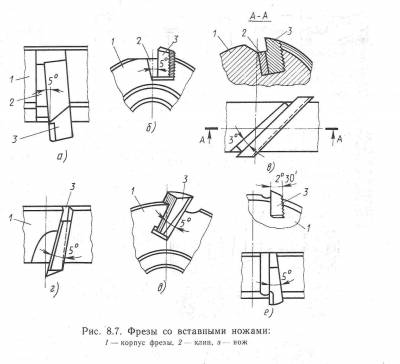

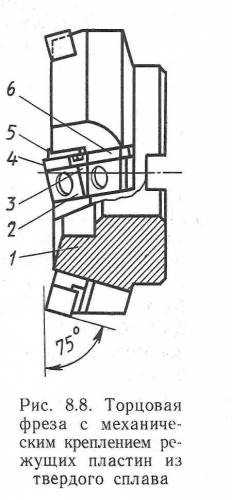

Широкое распространение получили сборные фрезы со вставными ножами из быстрорежущей стали или твердого сплава (рис. 8.7, а-е) и с механическим креплением режущих пластин. Для одновременного фрезерования нескольких поверхностей применяют набор фрез, состыкованных с помощью цилиндрических выточек на торцах фрез. Широко применяют сборные конструкции фрез с неперетачиваемыми твердосплавными пластинами. Механическое крепление пластин дает возможность их поворота, для обновления режущей кромки и позволяет использовать фрезы без перекачивания. После полного износа пластина быстро заменяется новой. Торцовые фрезы общего назначения оснащаются круглыми, шестигранными, пятигранными, четырехгранными, трехгранными твердосплавными пластинами. Торцовая фреза (рис. 8.8) состоит из корпуса 1, клиньев 2 и 3, режущей пластины 4, вставки 5 и опоры 6.

При фрезеровании с большими припусками используют резцовые головки ступенчатого резания. Такие фрезы позволяют снимать припуски 18—22 мм за один рабочий ход вместо двух или трех при фрезеровании обычными фрезами. Припуск делится между отдельными зубьями фрезы, поэтому фрезерование протекает без вибраций. Выпускают торцовые фрезы с механическим креплением пластин из композита; эти фрезы позволяют снимать припуск 4—16 мм при скорости резания 800— 2000 м/мин и подаче 2000—3000 мм/мин.

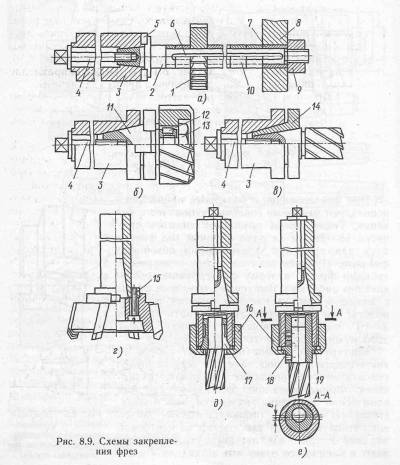

Конструкция фрезы определяет способ ее закрепления на станке. Фрезы с осевым отверстием крепят на оправках и называют насадными. Фрезы, имеющие цилиндрический или конический хвостовик, называют хвостовыми. Насадную фрезу 1 (цилиндрическую, дисковую, угловую и т. д.) закрепляют на центровой оправке 2 (рис. 8.9, а), которую устанавливают в коническое отверстие шпинделя 3 и за-

тягивают болтом 4. Сухари 5, входящие в пазы фланца шпинделя и отправки, удерживают ее от проворота. Вращение фрезы передается через шпонку 6, Правый конец оправки поддерживают подшипники 7 серьги 8. Осевое положение фрезы на оправке фиксируют гайкой 9 и установочными кольцами 10. Этот способ закрепления используют в основном на горизонтально-фрезерных станках. Торцовые и дисковые фрезы закрепляют на кольцевой оправке11 с помощью шпонки 12 и винта 13 (рис. 8.9, б). Фрезы с коническим хвостовиком закрепляют или непосредственно в коническом отверстии

шпинделя, или через переходную втулку 14 (рис. 8.9, в). Торцовые фрезы могут закрепляться непосредственно на шпинделе винтами 15 (рис. 8.9, г). Для закрепления фрез с цилиндрическим хвостовиком используют различные по конструкции патроны: цанговые (рис. 8.9, д), с регулируемым эксцентриситетом втулки 18 и корпуса оправки 19 (рис. 8.9, е), которые устанавливают в шпинделе станка как концевые оправки. При закручивании гайки 16 последняя вжимает цангу 17, которая закрепляет фрезу.

Автор - nastia19071991

- Войдите, чтобы оставлять комментарии