Повышение эффективности и качества сварочных работ в значительной мере зависит от применяемых приспособлений для сборочных и вспомогательных операций, на выполнение которых затрачивается в среднем 35% трудоемкости всех сварочных операций.

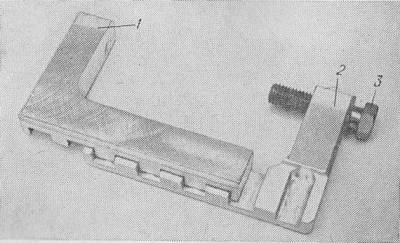

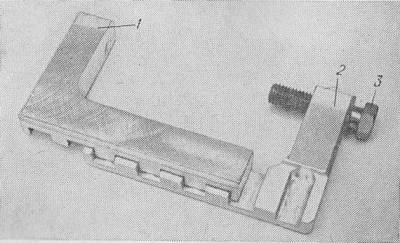

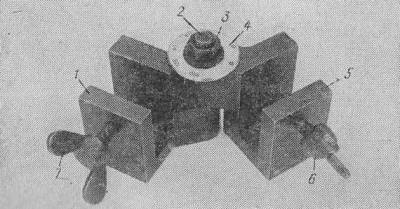

Рис. 18. Составная струбцина.

Составная струбцина (рис. 18) предназначена для сборки различных элементов под сварку и состоит из двух губок: опорной 1 и зажимной 2, которые соединяются между собой прямоугольными зубцами. Зажимная губка снабжена винтом. Наличие на губках прямоугольных зубцов дает возможность быстро регулировать расстояние между ними, а закрепление деталей производить за 2—3 оборота винта 3, что сокращает непроизводительные потери времени.

В опорной губке предусмотрен винт для закрепления сварочного провода. Это обеспечивает подвод сварочного тока непосредственно к свариваемым деталям, что улучшает стабильность горения дуги и качество сварки.

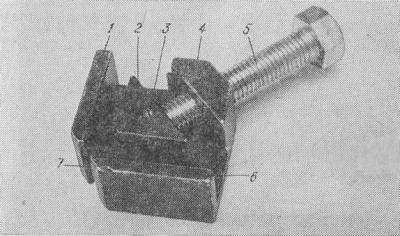

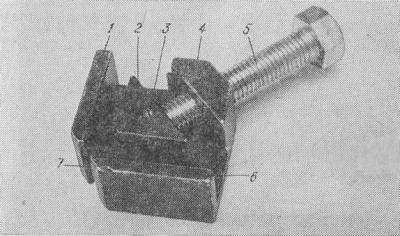

Сборочное приспособление (рис. 19) позволяет производить установку заготовок под углом 90° при сварке. В корпусе приспособления имеется выборка, образующая две стенки 1 и 6, расположенные под углом 90°, и выступ 4, в котором находится винт 5 с установленным на нем подвижным прижимом 2. Прижим удерживается стопорным винтом 3, цилиндрическая часть которого находится в кольцевой канавке винта 5.

Рис. 19. Сборочное приспособление.

Заготовки устанавливаются в пазы, образованные внутренними поверхностями стенок корпуса и подвижного прижима, и закрепляются последним при вращении винта 5. Щель 7 между стенками дает возможность производить сварку в месте расположения стыка свариваемых деталей.

С помощью одного приспособления можно производить сварку Г-образных и Т-образных конструкций из коротких заготовок. Два и более приспособления позволяют производить сварку Г-образных и Т-образных конструкций значительной длины, а также П-образных и коробчатых конструкций прямоугольной формы.

Данное приспособление отличается простотой, компактностью и удобством в использовании.

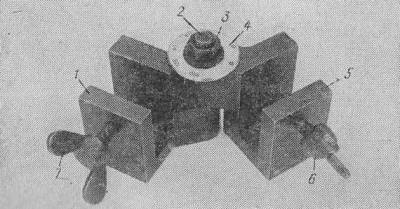

Регулируемое сборочное приспособление (рис. 20), предложенное новаторами В. Д. Федючеком и С. Ф. Кукушкиным, является более универсальным по сравнению с ранее описанным. Оно позволяет производить сборку свариваемых заготовок под различными углами.

Две струбцины 1 и 5 приспособления соединены между собой шарнирно при помощи оси 2 и гайки 8. На струбцине 5 закреплен лимб 4 с угловой шкалой от 0 до 180°. Струбцины снабжены зажимными винтами 6 и 7.

При настройке приспособления необходимо развернуть струбцины на заданный угол по лимбу и закрепить их гайкой 3. После этого заготовки устанавливают в пазы струбцин и зажимают винтами 6 и 7.

Рис. 20. Регулируемое сборочное приспособление.

Применение вышеописанных приспособлений (см. рис. 18—20) дает возможность в ряде случаев сокращать количество вспомогательных рабочих, повышать в 2 раза и более производительность труда и улучшать качество сварки.

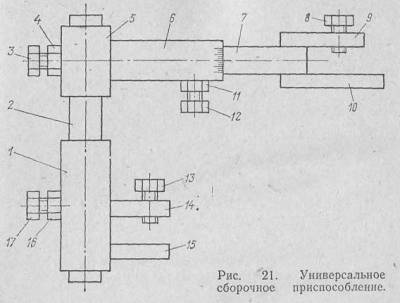

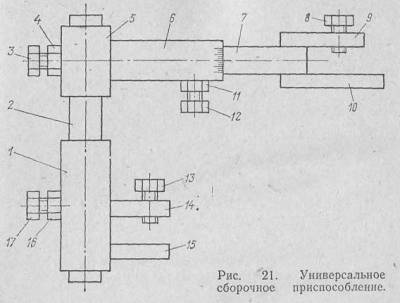

Универсальное сборочное приспособление позволяет производить сборку элементов конструкции в различных пространственных положениях, а также располагать и фиксировать их в удобном для сварки (нижнем) положении.

Приспособление (рис. 21) выполнено в виде шарнирного кронштейна. Оно состоит из трех узлов: струбцины, шарнира и вилки, соединенных между собой при помощи штанги 2. Струбцина сварена из трубы 1, двух планок 14 и 15 и гайки 16. В планке 14 нарезана резьба и ввинчен болт 13. Установленная в трубу 1 штанга 2 крепится болтом 17.

Шарнир представляет собой сваренные под углом 90° два отрезка трубы 5 и 6, в которые вварены соответственно гайки 4 и 11. Трубой 5 шарнир надевается на штангу 2 и крепится болтом 3. В трубу 6 устанавливается вилка, сваренная из стержня 7 и двух планок 9 и 10. В планке 9 нарезана резьба и вставлен болт 8.

Сборку свариваемых элементов осуществляют следующим образом. Приспособление болтом 13 крепят к рабочему столу сварщика или к свариваемой конструкции. В вилке между планками 9 и 10 устанавливают свариваемый элемент и закрепляют его болтом 8. Затем, отжав болты 3 и 12, располагают свариваемый элемент в требуемом пространственном положении относительно конструкции и последовательно закрепляют шарнир на штанге болтом 3 и вилку в шарнире болтом 12. После этого производят сварку.

Достоинством данного приспособления является то, что процесс сборки и сварки осуществляется одним и тем же рабочим.

Универсальное приспособление может быть использовано в сочетании с ранее приведенными сборочными приспособлениями.

Кроме промышленного применения универсальное приспособление может быть широко использовано в учебном процессе при подготовке сварщиков.

Автором данного приспособления является новатор А. С. Деревягин.

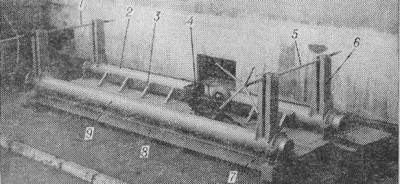

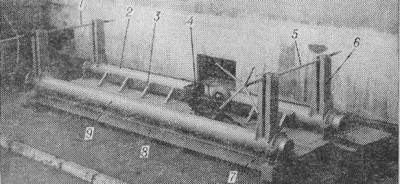

Рис. 22. Стенд для сварки полотнищ

Стенд для сварки полотнищ. Сборка и сварка тонколистовых полотнищ может производиться на стендах или бетонных площадках. В первом случае для закрепления листов применяют винтовые прижимы, во втором— балластные грузы. Обычно прижимы или грузы располагаются на значительном расстоянии от оси шва, что не предотвращает коробления полотнища и ухудшает качество шва.

На рис. 22 показан стенд для автоматической сварки полотнищ, предложенный новатором Н. Т. Мельниченко, значительно улучшающий эффективность закрепления листов при сварке. Стенд оснащен двумя быстродействующими механизмами зажима, состоящими из винтов 1 и 5, соединенных с гайками, шарнирно установленными в четырех рычагах 6. Гайки и соответствующие участки на винтах имеют левую и правую нарезку. Рычаги приварены к двум трубам 2 и 9, которые могут поворачиваться в подшипниках 7, установленных на сварном основании 8. На каждой трубе смонтирована система прижимов 3, равномерно расположенных по всей длине.

Свариваемые листы пропускаются в зазоры между трубами и основанием, стыкуются в центре на сменной прокладке и прижимаются к ней прижимами. Это достигается вращением штурвалов, сидящих на винтах. На листы устанавливается сварочный трактор 4, и производится автоматическая сварка под, слоем флюса.

При сварке на таком стенде практически отсутствует коробление полотнищ. Бригада из четырех человек за смену может изготовить 150—250 м2 полотнищ. Масса стенда 2,5 т.

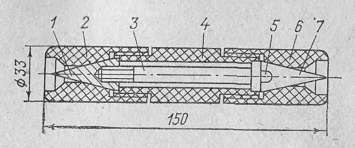

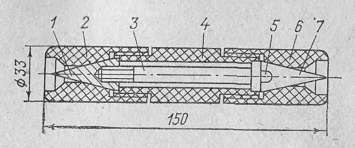

Рис. 23. Соединительная муфта.

Соединительная муфта. В практике сварки в монтажных условиях (на стройке, при монтаже и ремонте энергетического оборудования) часто приходится удлинять сварочный провод, наращивая его отдельными участками. Это обычно производится путем скрутки проводов, пайки, соединения при помощи хомутов и болтов и другими трудоемкими способами. Получаемые при этом соединения не всегда надежны. Соединительная муфта, показанная на рис. 23, значительно ускоряет операцию сращивания сварочных проводов, улучшает электрический контакт в стыке и надежно его изолирует.

Все детали соединительной муфты просты в изготовлении и унифицированы. Муфта собирается из шести деталей: основной втулки 4, двух токопроводов 1 и 7, имеющих конусную часть с углом 30°, стяжной токопроводящей шпильки 3 и двух наконечников 2 и 6, имеющих конусные отверстия с углом 30° и приемное отверстие. Конусные токопроводы притянуты к торцам основной втулки, образуя жесткий стержень. Для облегчения сборки на токопроводах имеются лыски 5 под ключ. Наконечники соединяются с основной втулкой резьбой.

При соединении проводов наконечники свинчивают, а через приемные отверстия заводят в них зачищенные на 25—30 мм концы проводов. Затем поочередно навинчивают наконечники с проводом на основную втулку. Конусная часть токопроводов, перемещаясь по центру многожильного провода, располагает отдельные жилы веерообразно и прижимает их к внутренней поверхности наконечника.

Применение соединительных муфт сокращает в 3—5 раз время на соединение проводов и позволяет комплектовать посты электросварщика составным сварочным проводом.

Автор - svarka

Рис. 18. Составная струбцина.

Приспособления для сварки

В промышленности широко используются универсальные или универсально-сборные приспособления, разработанные новаторами Ленинграда. Два приспособления для сборки под сварку, предложенные новатором Б. А. Рыжиковым, описаны ниже.Составная струбцина (рис. 18) предназначена для сборки различных элементов под сварку и состоит из двух губок: опорной 1 и зажимной 2, которые соединяются между собой прямоугольными зубцами. Зажимная губка снабжена винтом. Наличие на губках прямоугольных зубцов дает возможность быстро регулировать расстояние между ними, а закрепление деталей производить за 2—3 оборота винта 3, что сокращает непроизводительные потери времени.

В опорной губке предусмотрен винт для закрепления сварочного провода. Это обеспечивает подвод сварочного тока непосредственно к свариваемым деталям, что улучшает стабильность горения дуги и качество сварки.

Сборочное приспособление (рис. 19) позволяет производить установку заготовок под углом 90° при сварке. В корпусе приспособления имеется выборка, образующая две стенки 1 и 6, расположенные под углом 90°, и выступ 4, в котором находится винт 5 с установленным на нем подвижным прижимом 2. Прижим удерживается стопорным винтом 3, цилиндрическая часть которого находится в кольцевой канавке винта 5.

Рис. 19. Сборочное приспособление.

Заготовки устанавливаются в пазы, образованные внутренними поверхностями стенок корпуса и подвижного прижима, и закрепляются последним при вращении винта 5. Щель 7 между стенками дает возможность производить сварку в месте расположения стыка свариваемых деталей.

С помощью одного приспособления можно производить сварку Г-образных и Т-образных конструкций из коротких заготовок. Два и более приспособления позволяют производить сварку Г-образных и Т-образных конструкций значительной длины, а также П-образных и коробчатых конструкций прямоугольной формы.

Данное приспособление отличается простотой, компактностью и удобством в использовании.

Регулируемое сборочное приспособление (рис. 20), предложенное новаторами В. Д. Федючеком и С. Ф. Кукушкиным, является более универсальным по сравнению с ранее описанным. Оно позволяет производить сборку свариваемых заготовок под различными углами.

Две струбцины 1 и 5 приспособления соединены между собой шарнирно при помощи оси 2 и гайки 8. На струбцине 5 закреплен лимб 4 с угловой шкалой от 0 до 180°. Струбцины снабжены зажимными винтами 6 и 7.

При настройке приспособления необходимо развернуть струбцины на заданный угол по лимбу и закрепить их гайкой 3. После этого заготовки устанавливают в пазы струбцин и зажимают винтами 6 и 7.

Рис. 20. Регулируемое сборочное приспособление.

Применение вышеописанных приспособлений (см. рис. 18—20) дает возможность в ряде случаев сокращать количество вспомогательных рабочих, повышать в 2 раза и более производительность труда и улучшать качество сварки.

Универсальное сборочное приспособление позволяет производить сборку элементов конструкции в различных пространственных положениях, а также располагать и фиксировать их в удобном для сварки (нижнем) положении.

Приспособление (рис. 21) выполнено в виде шарнирного кронштейна. Оно состоит из трех узлов: струбцины, шарнира и вилки, соединенных между собой при помощи штанги 2. Струбцина сварена из трубы 1, двух планок 14 и 15 и гайки 16. В планке 14 нарезана резьба и ввинчен болт 13. Установленная в трубу 1 штанга 2 крепится болтом 17.

Шарнир представляет собой сваренные под углом 90° два отрезка трубы 5 и 6, в которые вварены соответственно гайки 4 и 11. Трубой 5 шарнир надевается на штангу 2 и крепится болтом 3. В трубу 6 устанавливается вилка, сваренная из стержня 7 и двух планок 9 и 10. В планке 9 нарезана резьба и вставлен болт 8.

Сборку свариваемых элементов осуществляют следующим образом. Приспособление болтом 13 крепят к рабочему столу сварщика или к свариваемой конструкции. В вилке между планками 9 и 10 устанавливают свариваемый элемент и закрепляют его болтом 8. Затем, отжав болты 3 и 12, располагают свариваемый элемент в требуемом пространственном положении относительно конструкции и последовательно закрепляют шарнир на штанге болтом 3 и вилку в шарнире болтом 12. После этого производят сварку.

Достоинством данного приспособления является то, что процесс сборки и сварки осуществляется одним и тем же рабочим.

Универсальное приспособление может быть использовано в сочетании с ранее приведенными сборочными приспособлениями.

Кроме промышленного применения универсальное приспособление может быть широко использовано в учебном процессе при подготовке сварщиков.

Автором данного приспособления является новатор А. С. Деревягин.

Рис. 22. Стенд для сварки полотнищ

Стенд для сварки полотнищ. Сборка и сварка тонколистовых полотнищ может производиться на стендах или бетонных площадках. В первом случае для закрепления листов применяют винтовые прижимы, во втором— балластные грузы. Обычно прижимы или грузы располагаются на значительном расстоянии от оси шва, что не предотвращает коробления полотнища и ухудшает качество шва.

На рис. 22 показан стенд для автоматической сварки полотнищ, предложенный новатором Н. Т. Мельниченко, значительно улучшающий эффективность закрепления листов при сварке. Стенд оснащен двумя быстродействующими механизмами зажима, состоящими из винтов 1 и 5, соединенных с гайками, шарнирно установленными в четырех рычагах 6. Гайки и соответствующие участки на винтах имеют левую и правую нарезку. Рычаги приварены к двум трубам 2 и 9, которые могут поворачиваться в подшипниках 7, установленных на сварном основании 8. На каждой трубе смонтирована система прижимов 3, равномерно расположенных по всей длине.

Свариваемые листы пропускаются в зазоры между трубами и основанием, стыкуются в центре на сменной прокладке и прижимаются к ней прижимами. Это достигается вращением штурвалов, сидящих на винтах. На листы устанавливается сварочный трактор 4, и производится автоматическая сварка под, слоем флюса.

При сварке на таком стенде практически отсутствует коробление полотнищ. Бригада из четырех человек за смену может изготовить 150—250 м2 полотнищ. Масса стенда 2,5 т.

Рис. 23. Соединительная муфта.

Соединительная муфта. В практике сварки в монтажных условиях (на стройке, при монтаже и ремонте энергетического оборудования) часто приходится удлинять сварочный провод, наращивая его отдельными участками. Это обычно производится путем скрутки проводов, пайки, соединения при помощи хомутов и болтов и другими трудоемкими способами. Получаемые при этом соединения не всегда надежны. Соединительная муфта, показанная на рис. 23, значительно ускоряет операцию сращивания сварочных проводов, улучшает электрический контакт в стыке и надежно его изолирует.

Все детали соединительной муфты просты в изготовлении и унифицированы. Муфта собирается из шести деталей: основной втулки 4, двух токопроводов 1 и 7, имеющих конусную часть с углом 30°, стяжной токопроводящей шпильки 3 и двух наконечников 2 и 6, имеющих конусные отверстия с углом 30° и приемное отверстие. Конусные токопроводы притянуты к торцам основной втулки, образуя жесткий стержень. Для облегчения сборки на токопроводах имеются лыски 5 под ключ. Наконечники соединяются с основной втулкой резьбой.

При соединении проводов наконечники свинчивают, а через приемные отверстия заводят в них зачищенные на 25—30 мм концы проводов. Затем поочередно навинчивают наконечники с проводом на основную втулку. Конусная часть токопроводов, перемещаясь по центру многожильного провода, располагает отдельные жилы веерообразно и прижимает их к внутренней поверхности наконечника.

Применение соединительных муфт сокращает в 3—5 раз время на соединение проводов и позволяет комплектовать посты электросварщика составным сварочным проводом.

Автор - svarka

- Войдите, чтобы оставлять комментарии