13.1. ПОНЯТИЕ О ШЛИФОВАНИИ

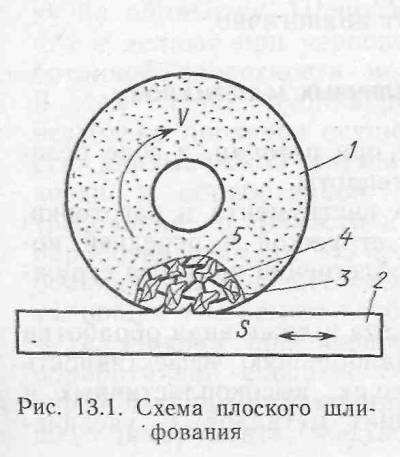

Обработку резанием, выполняемую множеством абразивных зерен, называют абразивной. Шлифование ем называют резание металлов абразивными кругами. Шлифовальный круг 1 (рис. 13.1) —пористое тело, состоящее из большого числа абразивных зерен 3, скрепленных между собой связкой 5. Между связкой и зернами расположены поры 4. Зерна шлифовального круга образованы из материалов высокой твердости, которые называют абразивными. На режущих поверхностях круга зерна расположены беспорядочно на некотором расстоянии друг от друга и выступают на различную высоту. Поэтому все зерна работают неодинаково. Число зерен достигает десятков и сотен тысяч. Круг 1, вращаясь вокруг своей оси при перемещении заготовки 2, снимает тонкий слой металла (стружку) вершинами абразивных зерен. Съем стружки огромным числом беспорядочно расположенных зерен приводит к ее сильному измельчению и большому расходу энергии. Шлифовальные круги различают по виду абразивного материала, зернистости, связке, твердости, структуре (строению), форме и размерам. Шлифованием обрабатывают гладкие и ступенчатые валы, сложные коленчатые валы, шлицевальные валы, кольца и длинные трубы, зубчатые колеса, направляющие станины, плоские поверхности и отверстия корпусных деталей и т. д.

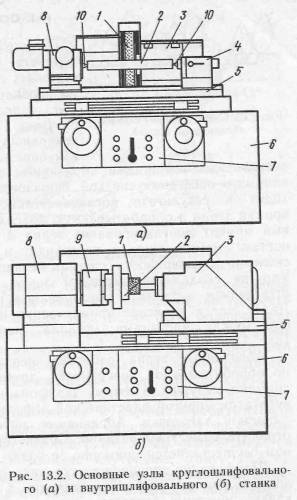

Шлифование выполняют на шлифовальных станках различного назначения. На рис. 13.2 показаны основные узлы шлифовального станка. Шлифовальный круг / устанавливают и закрепляют на шпинделе шлифовальной бабки 3, которая может перемещаться относительно станины 6 в продольном или поперечном направлении с помощью стола 5 или суппорта. Заготовку 2 закрепляют в патроне 9 шпиндельной бабки 8 (рис. 13.2, б) или в центрах 10 шпиндельной бабки 8 и задней бабки 4 (рис. 13.2, о).

Круг и заготовка 2 приводятся в движения электрическими или гидравлическими приводами, управляемыми оператором посредством пульта или панели 7.

13.2. ОСОБЕННОСТИ ШЛИФОВАНИЯ

К ним можно отнести высокую скорость резания, размельчение стружки, геометрию режущих зерен шлифовального круга, сильный нагрев шлифуемой поверхности и стружки. Получаемая при обработке поверхность представляет собой совокупность шлифовальных рисок, оставляемых вершинами абразивных зерен круга, сцементированных в последнем связкой. Образование каждой риски происходит в результате последовательного внедрения режущей кромки зерна в обрабатываемую поверхность (рис. 13.3). В первый момент контактирование зерна с обрабатываемой поверхностью резания еще не происходит и режущая кромка зерна скользит по поверхности, сжимая металл под собой (рис. 13.3, а). Упругое скольжение вершины зерна сменяется пластическим оттеснением металла с образованием наплывов (рис. 13.3, б). Далее, когда давление кромки зерна превосходит силу сцепления между частицами металла, начинается съем стружки (рис. 13.3, в).

Абразивные зерна работают неодинаково. Одни скользят по обрабатываемой поверхности, другие сминают ее, а третьи снимают стружку. Поэтому шлифовальная риска является результатом упругой пластической деформации материала обрабатываемой заготовки. Абразивные зерна, как правило, имеют отрицательные углы резания. Снятие стружки абразивным зерном осуществляется примерно за 0,0001—0,0005 с.

Шлифование сопровождается значительным выделением теплоты в зоне резания. Возникающие в этой зоне значительные кратковременные перегревы часто приводят к появлению прижогов. На шлифуемой поверхности высокая температура сохраняется в течение долей секунды. Температура на поверхности быстро сравнивается со средней температурой массы металла заготовки вследствие его высокой теплопроводности. Из-за быстрого неравномерного нагрева и охлаждения в металле заготовки происходят структурные изменения, часто приводящие к поверхностным трещинам.

Часть стружки при шлифовании отлетает от заготовки, а часть располагается в порах круга и вымывается СОЖ, небольшая часть мелкой стружки сгорает. По мере затупления шлифовальных зерен они врезаются в металл все с большим усилием.

Автор - nastia19071991

- Войдите, чтобы оставлять комментарии